Ведущий производитель коробок для выпуска оптического волокна

Зачастую, когда говорят о коробках для выпуска оптического волокна, сразу вспоминают про простую транспортировку. Но на самом деле, это гораздо более ответственный элемент, влияющий на долговечность и эффективность всей оптической сети. Многие производители, особенно начинающие, недооценивают важность правильной конструкции и материалов. Я, признаться, тоже когда-то считал, что это не критично – пока работает, все отлично. Но реальный опыт работы с разными проектами показал, что экономия на этой детали может обойтись очень дорого.

Почему простая коробка недостаточно?

Ключевой момент – защита оптического волокна от механических повреждений, влаги, пыли и перепадов температур. Представьте себе, что вы укладываете кабель в жесткие условия эксплуатации: резкие движения, вибрация, возможность механического воздействия. Простого пластикового корпуса недостаточно, он может треснуть, разрушиться, предоставив доступ для деструктивных факторов. Особенно это актуально для наружной прокладки или использования в промышленных зонах. Нужно учитывать и требования по огнестойкости, особенно в зонах повышенной пожарной опасности. Оптическое волокно, хоть и не горит, но при повреждении может привести к серьезным последствиям.

И еще один важный аспект – физическое выравнивание и фиксация волокна. Если волокно не зафиксировано правильно, оно может деформироваться, что приведет к ухудшению оптических характеристик всей линии. Эта деформация может быть едва заметной, но при больших расстояниях она неизбежно скажется на качестве сигнала. Мы сталкивались с ситуациями, когда из-за неправильной фиксации волокна пришлось переделывать целые участки трассы, что отнимало время и деньги.

Материалы: от полипропилена до специальных сплавов

Выбор материала – это отдельная тема. Полипропилен, конечно, самый распространенный и экономичный вариант. Он хорошо подходит для внутренних помещений и относительно спокойных условий эксплуатации. Но для более сложных задач, особенно для наружной прокладки, лучше использовать более прочные и устойчивые к ультрафиолетовому излучению материалы. Мы часто применяем поликарбонат или даже специализированные полимеры, разработанные для работы в экстремальных условиях. Они более устойчивы к термическому расширению, механическим ударам и ультрафиолету.

Некоторые производители, в том числе и мы в отдельных случаях, рассматривают использование металлических корпусов или корпусов с металлическим каркасом. Это, безусловно, увеличивает стоимость, но обеспечивает максимальную защиту. Особенно это актуально для кабелей, проложенных в местах, где возможны значительные механические нагрузки. Вопрос в том, оправдывает ли повышенная надежность дополнительную стоимость. Для некоторых проектов это однозначно стоит того, для других – нет.

Проблемы в процессе производства и контроль качества

Проблемы при производстве коробок для выпуска оптического волокна могут возникать на разных этапах. Например, сложно обеспечить точную посадку волокна в корпус, особенно если используется нестандартный диаметр. Важно использовать качественное оборудование и соблюдать строгие технологические процессы. Мы используем специальное оборудование для автоматической фиксации волокна, что позволяет избежать человеческого фактора и обеспечить высокую точность. Но даже при автоматизации необходим строгий контроль качества.

Контроль качества включает в себя несколько этапов: визуальный осмотр, проверку механической прочности, измерение оптических характеристик после сборки. Мы применяем различные методы контроля, в том числе вибрационный тест, для проверки устойчивости корпуса к динамическим нагрузкам. Иногда даже проводятся испытания на ударную вязкость. Это позволяет выявить потенциальные слабые места и предотвратить возникновение проблем в будущем. Как-то раз мы столкнулись с проблемой деформации корпуса при сильном ударе. После анализа выяснилось, что мы использовали не тот тип полимера, что привело к неоптимальной прочности.

Опыт работы: от стандартных решений до индивидуальных заказов

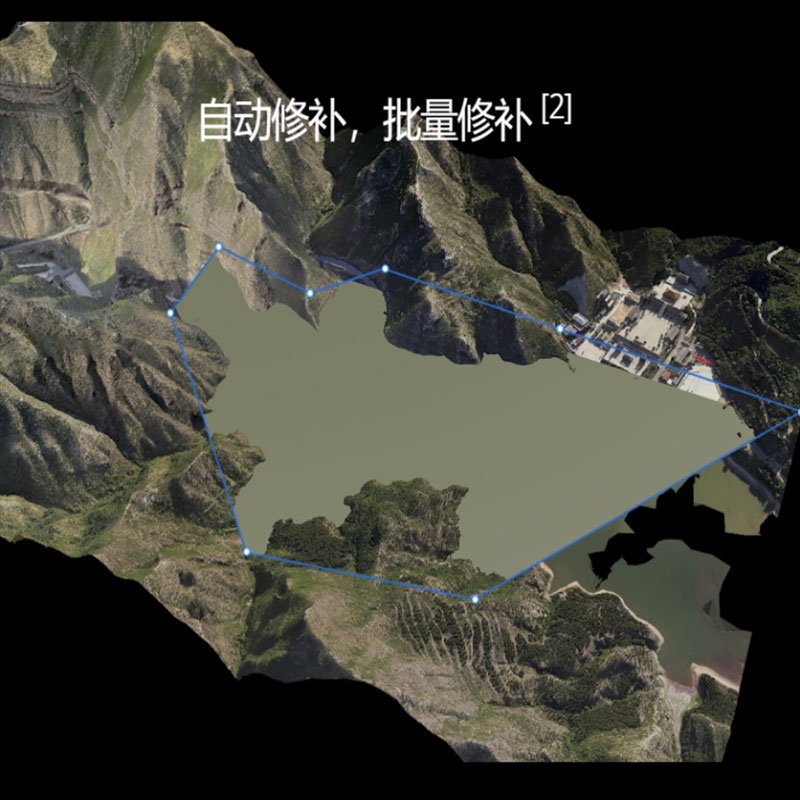

ООО Технологии беспилотных летательных аппаратов Хунань Юхан, хотя и фокусируется на беспилотных технологиях, имеет опыт в разработке и производстве комплектующих для оптических сетей. Мы предлагаем как стандартные решения, так и разрабатываем коробки для выпуска оптического волокна по индивидуальным чертежам заказчика. Особенно это актуально для нестандартных кабелей или для проектов, требующих высокой степени защиты.

Например, для одного из наших клиентов, работающих в области мониторинга инфраструктуры, нам потребовалось разработать корпус, который был бы устойчив к экстремально низким температурам и механическим воздействиям при прокладке кабеля по сложной местности. Мы использовали специальный полимер с повышенной морозостойкостью и спроектировали корпус с усиленными углами и усиленными креплениями. Решение оказалось очень эффективным, и клиент остался доволен результатом. И мы всегда стремимся к совершенствованию, постоянно изучая новые материалы и технологии.

Будущее производства

Сейчас все больше внимания уделяется экологичности. Производители коробок для выпуска оптического волокна ищут способы использовать переработанные материалы или разрабатывать корпуса, которые можно будет легко переработать после окончания срока службы. Это не только экологически ответственно, но и может снизить стоимость производства. Автоматизация производства также будет продолжать развиваться, что позволит снизить затраты и повысить качество продукции. И, конечно, важным фактором остается постоянный контроль качества на всех этапах производства. В конечном счете, от качества этой простой, на первый взгляд, детали зависит надежность и долговечность всей оптической сети.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коробка для размотки оптоволокна 40000M

Коробка для размотки оптоволокна 40000M -

Коробка для размотки оптоволокна 1000M

Коробка для размотки оптоволокна 1000M -

X1D TDOA+AOA Устройство позиционирования слияния

X1D TDOA+AOA Устройство позиционирования слияния -

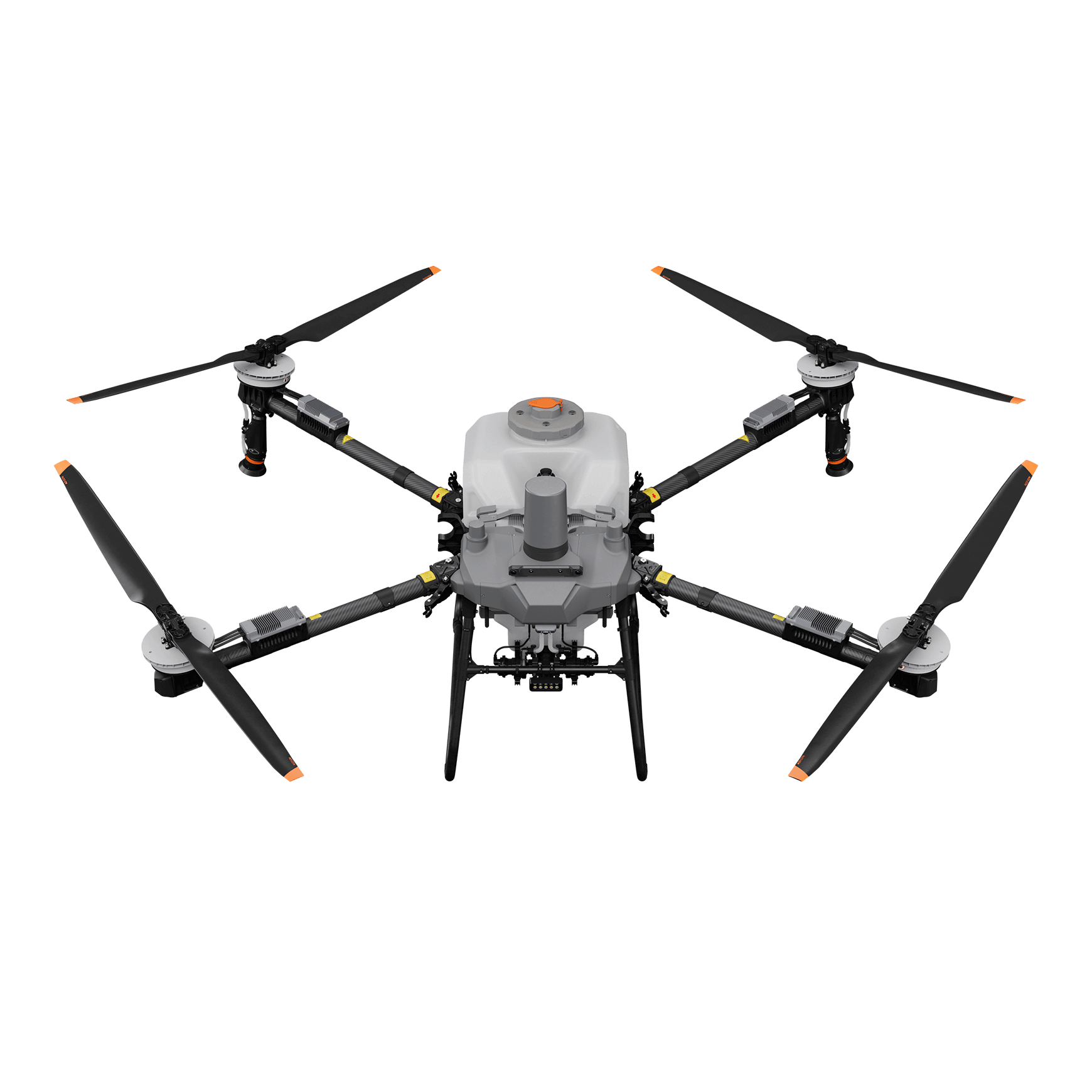

Сельскохозяйственный беспилотный летательный аппарат DJI T70

Сельскохозяйственный беспилотный летательный аппарат DJI T70 -

Многофункциональная базовая станция DJI-RTK3

Многофункциональная базовая станция DJI-RTK3 -

DJI First View Траверсный дрон avata2

DJI First View Траверсный дрон avata2 -

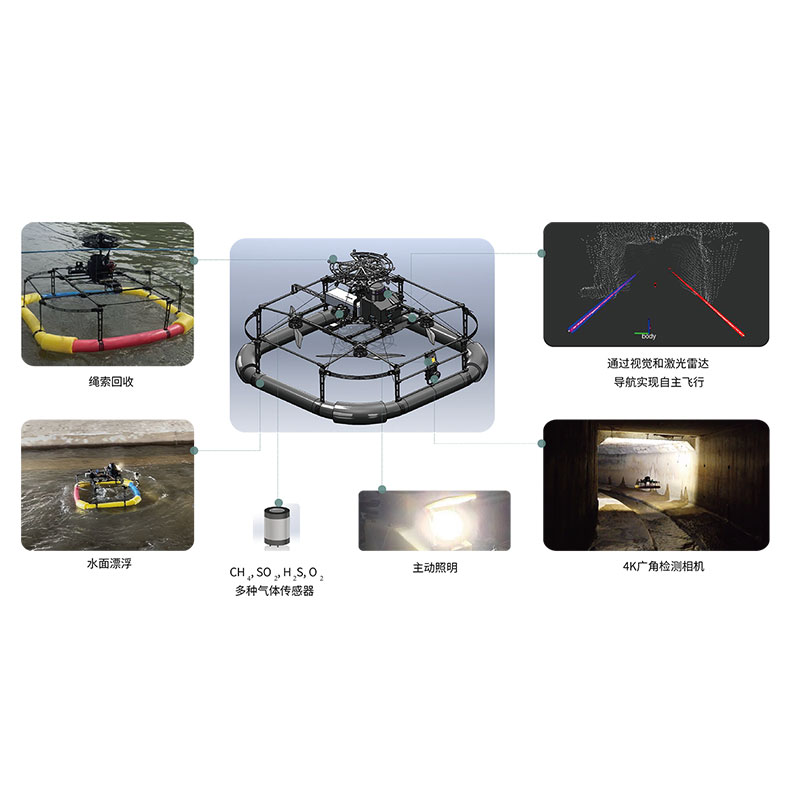

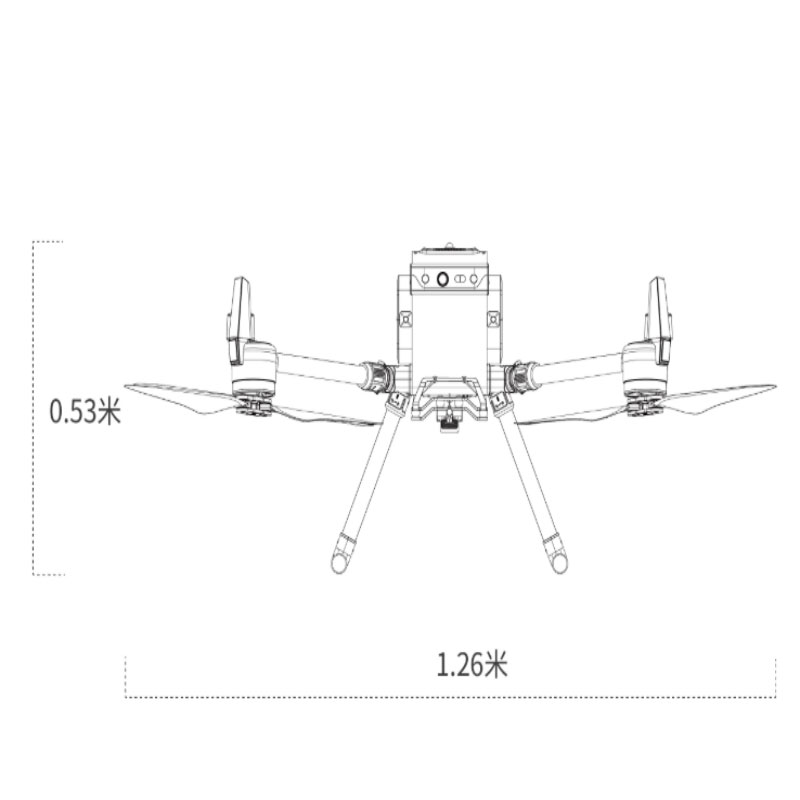

Q3 Беспилотник для инспекции трубопроводов

Q3 Беспилотник для инспекции трубопроводов -

Сельскохозяйственный беспилотник DJI T100

Сельскохозяйственный беспилотник DJI T100 -

Летная платформа для квадрокоптеров Q20 Объединенные самолеты

Летная платформа для квадрокоптеров Q20 Объединенные самолеты -

DJI Спортивная камера Osmo Action 3

DJI Спортивная камера Osmo Action 3 -

Наземный терминал 1

Наземный терминал 1 -

Мавик 4про

Мавик 4про

Связанный поиск

Связанный поиск- Дешевые дроны Buzz основные страны-покупатели

- Ведущий покупатель оптовых беспилотников в России

- Картографические дроны

- Отличная портативная электростанция для домашнего использования

- Купить Производители дронов Зуммер

- OEM разведывательный беспилотник

- Оптовые портативные источники питания 200 Вт

- Поставщики OEM Drone 2

- Поставщики беспроводных микрофонов lavalier

- OEM Российские беспилотники