Дроны завод

Когда слышишь словосочетание 'дроны завод', первое, что приходит в голову — это огромное здание с конвейером, где роботы собирают готовые аппараты. Но в реальности, особенно в сегменте экономики низких высот, всё часто выглядит иначе. Многие заказчики до сих пор думают, что достаточно построить или найти завод, и он начнёт штамповать дроны как телефоны. На деле же, если мы говорим о специализированных решениях для мониторинга, логистики или сельского хозяйства, ключевым становится не столько сборочная линия, сколько сервисная и операционная платформа, которая связывает разработку, продукт и его реальное применение. Именно здесь и возникает большинство ошибок в планировании.

Что на самом деле скрывается за концепцией 'завода'

В нашем контексте, когда я работал над проектами для OOO Технологии беспилотных летательных аппаратов Хунань Юхан, мы быстро поняли, что физическое производство — это лишь часть цепочки. Их платформа, заявленная как 'сервис+продукт+операция', изначально была нацелена на другое: интеграцию AI и больших данных в конкретные сценарии использования. Сам 'завод' или производственный модуль часто оказывается распределённым — часть компонентов закупается, часть собирается и кастомизируется под задачу. Например, для тепловизионного мониторинга ЛЭП нужна не просто рама с мотором, а специфическая подвеска камеры, программные настройки и обученная модель для анализа данных. И это уже не завод в классическом понимании, а скорее инжиниринговый центр.

Помню один из ранних проектов по мониторингу сельхозугодий в том же Фуронг. Заказчик требовал 'заводское качество' и низкую стоимость. Но когда мы начали обсуждать детали — необходимость частой замены датчиков влажности почвы, устойчивость к пыли, автономность при сильном ветре — стало ясно, что серийная модель с конвейера не подойдёт. Пришлось фактически создавать небольшую сборочную линию под конкретный контракт, что больше напоминало мастерскую, чем дроны завод. Это был важный урок: иногда гибкость и адаптация значат больше, чем масштаб.

Ещё один момент — логистика и послепродажное обслуживание. Если твой 'завод' находится, скажем, в Чанше, а клиенты разбросаны по разным регионам, то что ты будешь делать с ремонтом или заменой модулей? OOO Технологии беспилотных летательных аппаратов Хунань Юхан изначально закладывали в модель распределённые городские сервисы, что, по сути, превращает каждый сервисный пункт в мини-производственный или ремонтный узел. Это умный ход, но он требует отлаженных процессов и обученных кадров на местах, что не всегда просто реализовать.

Провалы и находки в кастомизации

Были и неудачи, конечно. В 2020 году мы пробовали сделать упор на быструю сборку мультироторных платформ для доставки малых грузов в городской среде. Идея была в том, чтобы использовать относительно стандартные компоненты и собирать дроны почти 'на коленке' под конкретный заказ. Но столкнулись с проблемой контроля качества — каждая партия моторов или контроллеров полёта имела небольшие отклонения, которые в сумме давали разброс в характеристиках. Клиенты жаловались на разную автономность и стабильность полёта. Пришлось вернуться к более жёсткому входному контролю и частично централизовать предварительную сборку ключевых узлов. Это замедлило процесс, но повысило надёжность.

Интересный опыт связан с использованием больших данных именно на этапе 'предзаводской' подготовки. Платформа, о которой говорит компания на своём сайте https://www.uavhunan.ru, позволяет анализировать данные о типичных полётных миссиях, нагрузках, условиях среды. Это помогает не просто собрать дрон, а заранее подобрать оптимальную конфигурацию — скажем, более ёмкий аккумулятор или усиленную раму для районов с частыми порывами ветра. Такая аналитика фактически становится частью производственного цикла, что редко встретишь на классическом заводе.

Ещё одна деталь — программное обеспечение. Часто его рассматривают как отдельный продукт, но в модели 'сервис+продукт+операция' оно вшито в сам дрон и его операционную жизнь. Мы начинали с того, что ставили на аппараты стандартное ПО, а потом 'допиливали' под задачи. Это создавало задержки. Сейчас подход другой — базовый образ системы уже содержит модули под наиболее востребованные сценарии (например, картографирование или инспекцию), что ускоряет и удешевляет конечную настройку. Это тоже элемент 'завода', но цифрового.

Интеграция с низковысотной экономикой: не только аппараты

Экономика низких высот — это ведь не только сами дроны. Это воздушное пространство, правила, инфраструктура (взлётно-посадочные площадки, зарядные станции), связь и, что важно, данные, которые собирают аппараты. Платформа OOO Технологии беспилотных летательных аппаратов Хунань Юхан позиционирует себя именно как сервисный интегратор. И здесь 'завод' трансформируется в нечто большее — в узел, который поставляет не просто железо, а готовое решение, включая иногда и операторов, и аналитиков данных.

На практике это выглядело так: для проекта мониторига лесных массивов мы предоставляли не просто партию дронов с камерами, а обученную команду, которая могла бы проводить облёты, обрабатывать снимки с помощью AI-моделей на обнаружение очагов болезней или незаконных вырубок, и формировать отчёты. Сам аппарат был, по сути, носителем датчиков. И его сборка ('заводская' часть) была подчинена именно этому — обеспечить максимальную продолжительность полёта, устойчивость для съёмки в условиях слабой GPS-связи под пологом леса, и простоту замены модулей в полевых условиях.

Это приводит к мысли, что, возможно, будущее не за гигантскими дроны заводами, выпускающими миллионы одинаковых коптеров, а за сетью региональных или даже городских хабов, где идёт финальная сборка, настройка и обслуживание под локальные нужды. Модель распределённых городских услуг, заявленная компанией, хорошо ложится в эту логику. Но для этого нужны стандартизированные, почти модульные платформы, которые можно быстро адаптировать. Над этим мы как раз и работали последние полтора года.

Вызовы операционной модели и кадры

Одна из самых сложных вещей — это найти и обучить людей, которые понимают и производственную часть, и эксплуатацию. Инженер, который проектирует раму на заводе, редко представляет себе, как эта рама поведёт себя после ста часов полёта в условиях солевого тумана над морем. Обратная связь от полевых команд к конструкторам — это критически важно. В OOO Технологии беспилотных летательных аппаратов Хунань Юхан пытались наладить этот цикл через единую платформу данных, где фиксируются все инциденты, поломки, замечания по аппаратам. Но на деле бумажной работы и совещаний выходило много, и не всегда удавалось быстро внести изменения в конструкцию.

Ещё вызов — баланс между кастомизацией и рентабельностью. Если каждый дрон собирается почти вручную под заказ, стоимость взлетает. Если делать ставку на массовость, теряется гибкость и привязка к специфике низковысотной экономики конкретного региона. Наш опыт показывает, что оптимально работать с линейкой из нескольких базовых платформ (мультироторная, самолётного типа, гибридная), которые затем дорабатываются модульно. Это позволяет сохранить подобие заводского процесса для базовых элементов и ручную настройку для финальной конфигурации.

Сайт компании, https://www.uavhunan.ru, говорит о фокусе на применении беспилотной индустрии. И это ключевое слово — применение. Завод, производство — это средства. Конечная цель — чтобы аппарат эффективно выполнял задачу в реальных условиях. Поэтому иногда приходится жертвовать 'заводским' лоском в угоду живучести. Например, использовать более толстые провода с лучшей изоляцией, хотя это утяжеляет конструкцию, или ставить разъёмы, которые может обслужить техник в полевых условиях без микроскопа и паяльной станции.

Взгляд вперёд: что будет с 'заводами' дронов

Думаю, что физические заводы, конечно, останутся для крупносерийных потребительских или отдельных военных моделей. Но для сектора профессионального применения, особенно в нише, которую занимает OOO Технологии беспилотных летательных аппаратов Хунань Юхан, эволюция пойдёт по пути цифровых фабрик и распределённых хабов. Цифровая фабрика — это когда ты проектируешь дрон в CAD-системе, симулируешь его поведение, оптимизируешь под задачу, и только затем отправляешь файлы на производство компонентов (3D-печать, ЧПУ, заказ плат), которые собираются в локализованном хабе.

Уже сейчас часть наших заказов реализуется по такой схеме. Клиент описывает задачу через платформу, система предлагает несколько вариантов конфигурации, после утверждения запускается процесс изготовления ключевых элементов, а финальная сборка и настройка происходят в том же регионе, откуда заказ. Это сокращает логистику и позволяет быстрее реагировать на изменения. Роль 'завода' здесь выполняет скорее программное обеспечение и сеть партнёров с оборудованием.

Вернёмся к началу. Когда сейчас слышишь 'дроны завод', стоит думать не о дымящих трубах и конвейерах, а об экосистеме, которая включает в себя проектирование, адаптивное производство, интеграцию данных и сервисное обслуживание. Именно такой подход, на мой взгляд, позволяет по-настоящему работать в экономике низких высот, где условия и требования меняются от поля к городу, от леса к морскому побережью. И опыт компаний вроде той, что базируется на пятом этаже здания Минвэй в Фуронге, это хорошо подтверждает — их модель 'сервис+продукт+операция' по сути и есть blueprint для такого завода будущего, размазанного по всей карте применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Q100 Сельскохозяйственный дрон

Q100 Сельскохозяйственный дрон -

DJI-RTK2 Высокоточная мобильная станция GNSS

DJI-RTK2 Высокоточная мобильная станция GNSS -

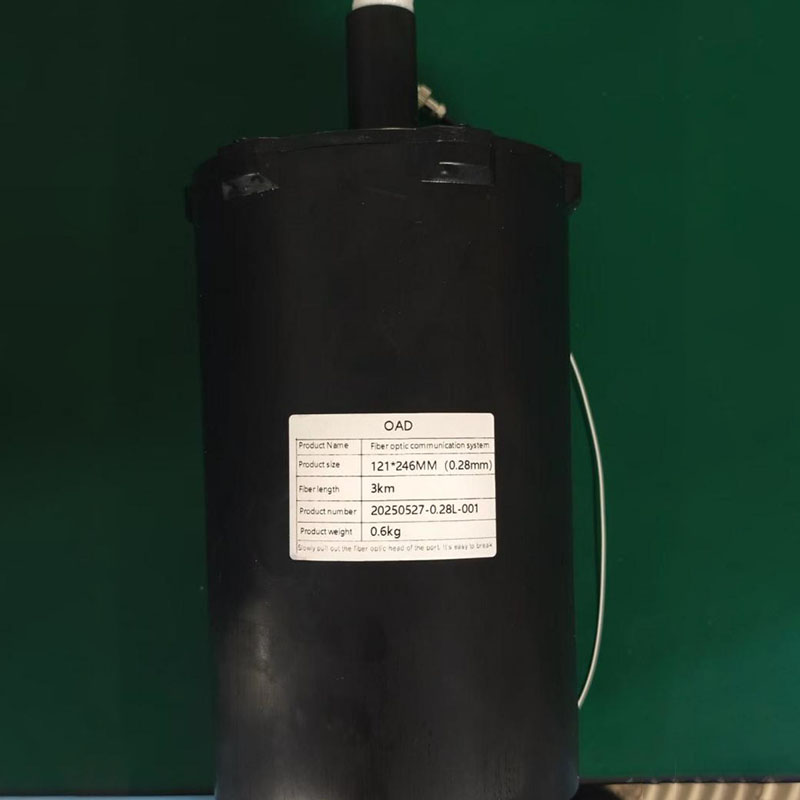

Коробка для размотки оптоволокна 3000M

Коробка для размотки оптоволокна 3000M -

Наземный терминал 1

Наземный терминал 1 -

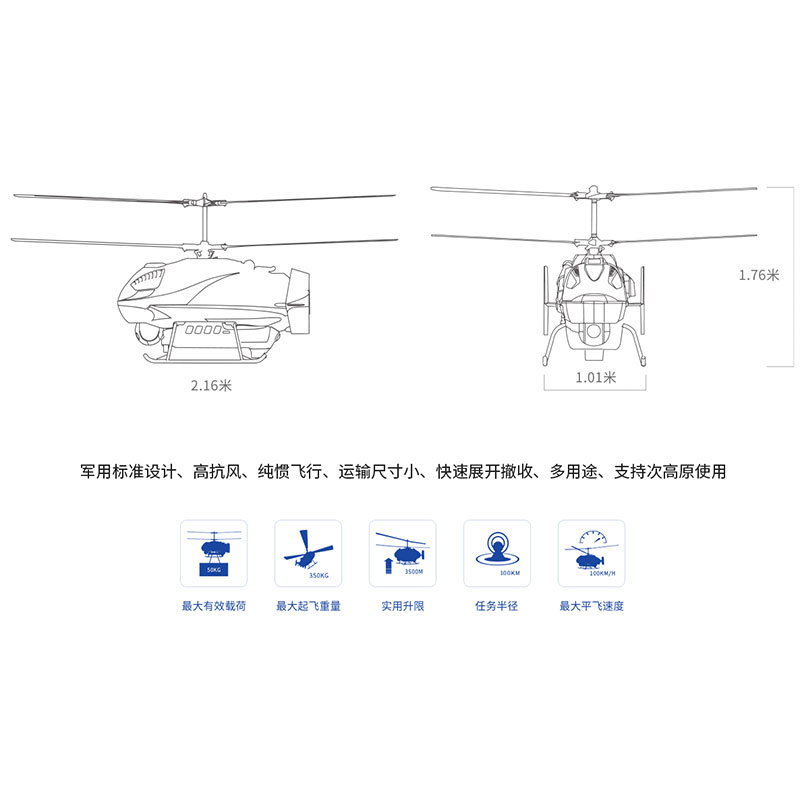

Соосный малый беспилотный вертолет TD220

Соосный малый беспилотный вертолет TD220 -

DJI мини беспроводной микрофон DJI Mic Mini

DJI мини беспроводной микрофон DJI Mic Mini -

DM2 Модуль обнаружения дронов

DM2 Модуль обнаружения дронов -

Коробка для размотки оптоволокна 25000M

Коробка для размотки оптоволокна 25000M -

DJI Легкий самодельный стабилизатор DJI RS 4 Mini

DJI Легкий самодельный стабилизатор DJI RS 4 Mini -

Гражданский беспилотник DJI FC30

Гражданский беспилотник DJI FC30 -

Полностью автоматизированная работа DJI Аэропорт 3

Полностью автоматизированная работа DJI Аэропорт 3 -

Многофункциональная базовая станция DJI-RTK3

Многофункциональная базовая станция DJI-RTK3

Связанный поиск

Связанный поиск- Производители инспекционных дронов

- Знаменитые редакторы 3D-моделей

- Купить 3D реконструкция смарт карты

- Китайские беспилотники с возможностью скачивания

- Интеллектуальный беспилотник с функцией возвращения домой

- Отличный портативный источник питания на 220 батарей

- Высокое качество Саранск беспилотники

- Купить спортивную камеру 5k 30fps 50m

- Завод беспилотников с экранами

- Поставщики спортивных камер 5k 30fps 50m